Roncsolásmentes anyagvizsgálat neutron- és röntgendiffrakcióval

A neutronnyalábokkal való anyagvizsgálat eddig is lényeges szerepet játszott számos ipari alkalmazásban, napjainkban viszont új korszak nyílhat, és ebben nemzetközi szinten is úttörő szerep juthat Magyarországnak. A csillebérci campuson 60 éve működik biztonságosan a Budapesti Kutatóreaktor (BKR), amely a kutatási és mérnöki feladatok széles körét szolgálja ki 15 mérőberendezésével.

Az EK csillebérci campusán működő 10 megawatt teljesítményű Budapesti Kutatóreaktor tömbje és a neutronnyalábkivezetésekhez csatlakozó neutrondiffrakciós berendezések

Az EK csillebérci campusán működő 10 megawatt teljesítményű Budapesti Kutatóreaktor tömbje és a neutronnyalábkivezetésekhez csatlakozó neutrondiffrakciós berendezésekAz elmúlt néhány évben a BKR-nél nemzetközileg is egyedülálló műszeregyüttest és eljárásokat fejlesztettek ki anyagvizsgálati feladatok sokrétű és komplex megoldására. Például egy bonyolult, alumíniumból készült alkatrész anyaghibáit tárták fel neutrontomográfiás képalkotó eljárással – erről tavaly májusban írtunk az Innotékában. Hamarosan megvalósul az alacsony költségű és helyigényű, viszonylag kis intenzitású, úgynevezett kompakt neutronforrások használatbavétele, ami a neutronos anyagvizsgálatokat sokkal hozzáférhetőbbé teszik ipari és egyetemi környezetben. Európában elsőként épül fel 2022-re egy ilyen kompakt neutronforrás prototípusa Martonvásáron a Mirrotron Kft. és az EK közös, zöldmezős beruházásában.

Ebbe a felfutó ipari alkalmazási programba illik bele az EK új, EU H2020 projektje. Az ipari ágazatok széles körében fémszerkezetek alkotják a gyártmányok igen jelentős részét, és számos területen, például az energetikában, az űrkutatásban, a repülőgépiparban, az autóiparban igencsak kritikus szempont a magas minőség és biztonság, illetve a költséghatékony anyagfelhasználás és megmunkálás. A fémeket azonban kevéssé használják optimálisan, mivel a tervezésnél az anyagfáradást vagy alkatrész-meghibásodást kiváltó belső feszültségek miatt okozott problémák enyhítésére túlzóan konzervatív biztonsági tényezőket alkalmaznak. A tényleges feszültségeloszlások ismerete és ezek beépítése a tervezési-modellezési eljárásokba háromféle versenyelőnyt eredményezhet az iparvállalatok számára: 1. megnövekedett élettartam és kisebb meghibásodási kockázat; 2. csökkentett anyagfelhasználás a redukált biztonsági tényezők miatt; 3. az új gyártási technológiák bevezetése, illetve új anyagok-termékek forgalomba hozatali idejének lerövidülése.

A modern gépalkatrészek előállításakor gyakran egyszerre alkalmaznak hőkezelést és alakformálást. A sokkomponensű ötvözeteknél az eljárásoktól függ a fémszerkezeti összetétel, így a maradó feszültség is. A projektben az anyagokban-alkatrészekben a maradék belső feszültség roncsolásmentes röntgen- és neutrondiffrakciós vizsgálata a cél. Az ilyen feszültségmeghatározás az egyik leghatékonyabb roncsolásmentes kísérleti módszer. Az ELKH EK Neutron-spektroszkópiai Laboratóriumának munkatársai a közel 150 millió forintos, hároméves pályázati támogatást új ipari roncsolásmentes anyagvizsgálati szabvány kidolgozására és bevezetésére kapták.

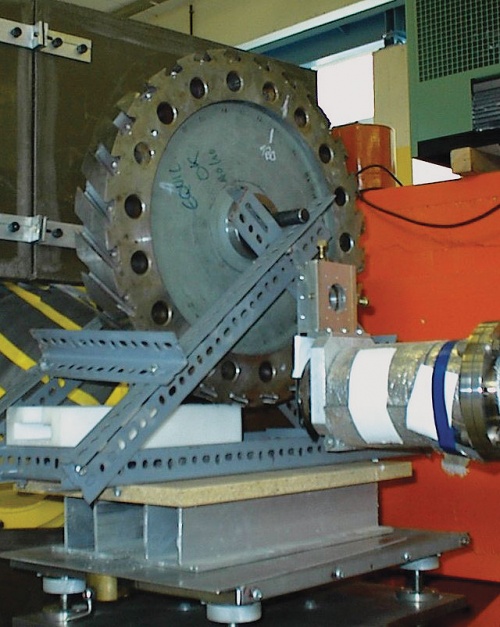

Az EK Budapesti Neutron Centrumának (BNC) munkatársai jelentős tapasztalattal rendelkeznek a neutrondiffrakciós feszültséganalízisben. A képen a BNC egyik spektrométerének mintaasztala látható, melyen a Nemzetközi Atomenergia Ügynökség (NAÜ) által kezdeményezett projektben atomreaktorok tartályaként használt anyag belsőfeszültség-mérése folyik.

Az EK Budapesti Neutron Centrumának (BNC) munkatársai jelentős tapasztalattal rendelkeznek a neutrondiffrakciós feszültséganalízisben. A képen a BNC egyik spektrométerének mintaasztala látható, melyen a Nemzetközi Atomenergia Ügynökség (NAÜ) által kezdeményezett projektben atomreaktorok tartályaként használt anyag belsőfeszültség-mérése folyik.A tizenöt partner összefogásával, összesen 4,74 millió euróval támogatott projektben az ipari cégek – a kutatóintézetekkel együtt – meghatározzák és előállítják a profiljuknak megfelelő vizsgálati mintákat, majd rendelkezésre bocsátják a kísérleti alkatrészeket. A projektben partnerként négy kiemelkedő európai kutatási infrastruktúra, egy egyetem, két kutatásközvetítő cég és hét csúcsvállalat vesz részt. A munkában többek között olyan ismert cégek leányvállalatai vesznek részt, mint az Airbus, a Rolls-Royce és a Siemens vagy az EDF (francia atomerőmű-gyártó), a NEMAK (öntőipari óriás, például győri autóipari beszállítóüzemmel), illetve a világ legnagyobb acélgyártója (Acelor-Mittal), valamint a világ vezető 3D fémnyomtató cége (Volum-E). Az ezekkel a cégekkel való együttműködés hazai vonatkozásban is fontos ipari szereplők kutatás-fejlesztési tevékenységét segítheti elő, például a repülőgépipari, autóipari beszállítók vagy a paksi erőmű bővítésében közreműködő vállalatok esetében.

A módszer lényege a következő: a gyártási folyamatok paraméterei nagymértékben befolyásolják az anyagszerkezetet, öntvényeknél például a megszilárdulás sebessége kihat az ötvözeti anyagok atomjainak elhelyezkedésére. Ha nem az ideális kristályszerkezet alakul ki, akkor az anyagon belül feszültség marad. Röntgendiffrakcióval az alkatrészek felületén, neutronokkal az anyagok mélységében is látható az atomi szintű mikroszerkezet, és ebből kiszámítható, behatárolható a belső feszültség.

A BNC Yellow Submarine nevű neutron-spektrométerének mintaasztalán egy erűművi gázturbina lapátkereke látható. A roncsolásmentes vizsgálattal a lapátbefogó hornyoknál fellépő feszültséggócokból kiinduló mikrorepedések állapota mérhető fel – ez támpontot ad a turbina lehetséges élettartam-hosszabbításához.

A BNC Yellow Submarine nevű neutron-spektrométerének mintaasztalán egy erűművi gázturbina lapátkereke látható. A roncsolásmentes vizsgálattal a lapátbefogó hornyoknál fellépő feszültséggócokból kiinduló mikrorepedések állapota mérhető fel – ez támpontot ad a turbina lehetséges élettartam-hosszabbításához.A diffrakciós méréseket a kutatási infrastruktúrák végzik: a röntgenvizsgálatokat a két legnagyobb európai szinkrotronforrásnál (ESRF-Grenoble, HZG-Hamburg) valósítják meg. A Manchesteri Egyetem mellett dán és francia tech-transzfer cégek (DTI, CETIM) gondoskodnak a modellezés-validálás összehangolásáról, illetve az eljárás szabványba vitelének feladatairól. A neutronos kísérleteket a világ legjelentősebb neutronkutató intézetében (ILL-Grenoble), valamint az ELKH EK égisze alatt működő Budapesti Neutron Centrumban (BNC) végzik. A BNC munkatársai jelentős tapasztalattal rendelkeznek a neutrondiffrakciós feszültséganalízisben – ezért is kaptak meghívást az EU-s projektbe.

A projektnek ugyancsak fontos célkitűzése e technikák pontosságának és megbízhatóságának érvényesítése, illetve elismertetése a már szélesebb körben használt destruktív mérési technikákkal szemben – vagy esetleg ezekkel együtt alkalmazva komplementer módszerként való bevezetése. További feladat a mérések szabványosítására irányuló protokollok és eljárások kidolgozása és végrehajtása, mind a szabványügyi testületekkel, mind az ipari partnerekkel szoros együttműködésben annak érdekében, hogy előmozdítsák azok ipari elfogadását.

A hazai kutatócsoport tagjai: Markó Márton (projektvezető), Káli György, Rosta László, Szabolics Tamás, Szakál Alex, Török Gyula.•