Kihívások és sikerek a FÉMALK Zrt.-nél

Az elmúlt évek dinamikus fejlődése nyomán, miközben a dolgozói létszám megközelítette az ezer főt, 2015-ben az árbevétel elérte a 87,1 millió eurót. Zöldmezős beruházásként 2014-ben készült el a cég dunavarsányi telephelye (1. kép), ahol további húsz öntőgépnek biztosított a termelési terület (2. kép).

1. kép

1. kép 2. kép

2. képA FÉMALK Zrt. széles körű szolgáltatást nyújt vevői számára, hiszen nemcsak öntéssel foglalkozik, hanem magas szinten támogatja vevői termékfejlesztési folyamatait. Saját termékfejlesztő osztállyal és saját szerszámüzemmel rendelkezik, továbbá folyamatosan bővíti öntvénymegmunkálási és szerelési kapacitását. Fokozott figyelmet fordít a technológiai fejlesztésekre és az öntészeti know-how elsajátítására. Az alábbiakban technológiai fejlesztéseink egyik fontos eredményét, a vákuumöntést mutatjuk be.

Nyomásos öntéssel gyártott alumínium karosszériaelemek

Az autóipari igények nagyban hozzájárultak az alumínium széles körű elterjedéséhez és feldolgozási technológiáinak fejlődéséhez. Napjainkban az alumíniumötvözetek legfőbb felhasználási területe az öntvénygyártás, azon belül is a nyomásos öntéssel készült alkatrészek vezetik a rangsort. Az alapanyag könnyű feldolgozhatóságán, megmunkálhatóságán kívül az öntési technológiát az teszi vonzóvá, hogy ezzel az eljárással olyan alkatrészeket lehet létrehozni, melyek a lehető legtöbb funkció egy alkatrészbe integrálását teszik lehetővé. Ennek természetes velejárója az alkatrészek egyre növekvő komplexitása, bonyolultsága, illetve a velük szemben támasztott mechanikai tulajdonságok egyre magasabb szintje. A könnyűszerkezetes építési mód első lépcsője az alacsonyabb sűrűségű, könnyebb anyagok, mint például az alumínium és annak ötvözeteinek felhasználása. A második lépcsőjének tekinthetjük azt, amikor adott anyag szilárdsági, mechanikai tulajdonságainak növelésével érjük el a tömegcsökkentést. Ezt részben igényes technológiai megoldásokkal, speciális ötvözetekkel vagy éppen hőkezeléssel lehet elérni.

Egy vállalat piaci versenyképességét és értékét a vállalat technológiai és termékfejlesztési tudása nagyban meghatározza. Ma a kelet-európai piacon igen kevés öntöde képes a komoly technológiai többlettudást igénylő vákuumöntésre. A FÉMALK Zrt. a vákuumöntés technológiájának sikeres honosításával az európai vezető öntödék közé tartozik. Az elsajátított új gyártási technológia a FÉMALK Zrt. termékspektrumát oly módon bővíti, hogy ezt a cég olyan új pillérének, bevételi forrásának tekinthetjük, amely akár egy újabb gazdasági válság esetén is segítheti a túlélést.

Mi is az a vákuumöntés, és hogyan függ össze a hőkezeléssel? A hagyományos nyomásos öntéstechnika esetén az öntvénybe bezárt levegőt az úgynevezett multiplikátornyomás alkalmazásával összepréseljük. E nyomás értéke a szerszámüregben elérheti akár a 800–1000 bart is. Az öntvények hőkezelésekor, magas hőmérsékleten az alumínium szilárdsága azonban olyannyira csökken, hogy az összepréselt légbuborékok kitágulhatnak, és nagymértékű méretváltozáshoz, valamint az öntvény felületén megjelenő buborékokhoz vezethetnek, ami természetesen minőségileg nem elfogadható. Mindez vákuum (80–100 mbar a szerszámüregben) használatával elkerülhető, így az öntvények alávethetők a már említett magas hőmérsékletű hőkezelésnek.

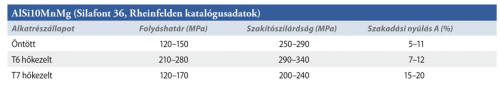

A hőkezeléssel elérhető mechanikai tulajdonságok széles skálán mozognak, ezért az öntvény a végső funkciónak megfelelő állapotba hozható. Karosszériaelemek esetén alapelvárás, hogy ütközéskor energiaelnyelő funkciót lássanak el, továbbá, hogy az alkatrész a jármű egyéb elemeivel szegecseléssel, hegesztéssel összekapcsolható legyen. Ilyenkor a nagyobb nyúlás a kedvező, amit a T7 típusú hőkezeléssel lehet elérni. Ha a szilárdság az elsődleges, például tartóelemek (motor és váltótartók) esetében, a T6 típusú hőkezelés javasolt.

A táblázat az AlSi10MnMg ötvözettel elérhető mechanikai tulajdonságokat mutatja vákuumöntés és különböző hőkezelési típusok esetén.

Hidegkamrás, hagyományos nyomásos öntési eljárással, szekunder ötvözetekkel (pl. AlSi9Cu3) 130–150 MPa folyáshatár, 1–2 százalék szakadási nyúlás, primer típusú ötvözetek (pl. AlSi10MnMg) esetén a 120–150 MPa folyáshatár és 3–5 százalék szakadási nyúlás érhető el. A szekunder és a primer típusú ötvözetek közti fő különbséget a mechanikai tulajdonságokat rontó egyéb szennyezők (pl. Fe) tartalma jelenti. Mint ismeretes, az anyag belső inhomogenitása szilárdságcsökkentő tulajdonságú. Ennek egyik oka öntvények esetén a porozitás, de itt meg kell említeni még az oxidtartalmat is. A porozitás döntően a nyomásos öntőszerszám két formafele között maradó levegőből keletkezik, amelyet a formatöltés során az igen gyors (40–70 ms) formatöltés miatt nem tudunk kellő mértékben kipréselni a szerszámüregből, így azt az alumínium közrezárja. Apró segítség, hogy a formatöltés utáni 3. fázisban a multiplikátornyomás alkalmazásával ezeket a bezáródásokat összepréseljük.

Ahhoz, hogy a belső inhomogenitásokat tovább csökkenthessük, el kell szívni a szerszámüregből a levegőt. Ezt a technikát nevezik vákuumöntésnek. A továbbiakban a szerszámüregben vákuumszivattyúval létrehozandó 80–100 mbar abszolút nyomás elérésének technikáját részletezem. Ezt a technikát vezette be a FÉMALK Zrt., és ez az a technika, amely ma a leginkább elterjedt az öntött karosszériaelemek, illetve a hőkezelhető nyomásos öntvények gyártása terén.

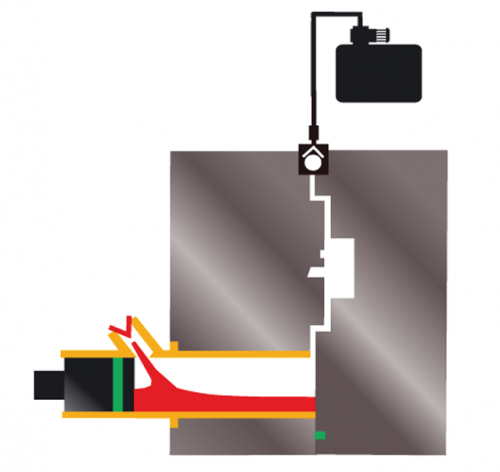

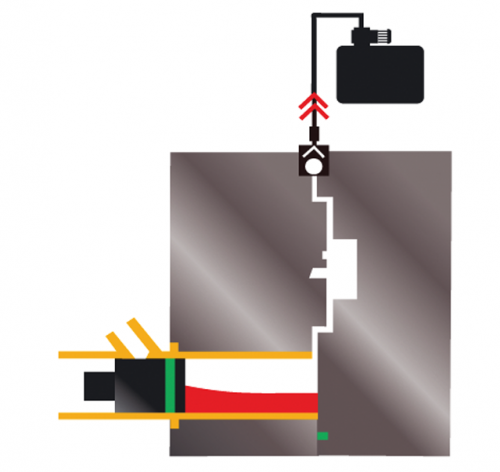

A vákuumöntés során, a szerszámzárást követően az olvadék a hagyományos nyomásos öntési eljárás szerint kemencéből történő adagolással kerül az öntőkamrába (1. ábra), majd az első, alacsony sebességű fázissal (az öntődugattyú kis sebességgel mozog) elkezdődik az öntőcsatorna feltöltése.

1. ábra

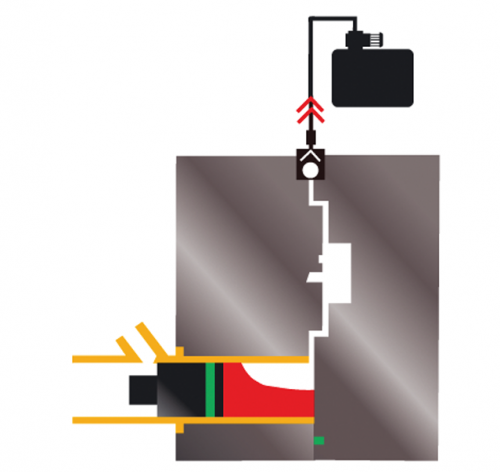

1. ábraEz az a szakasz, amikor a vákuumszivattyú egy speciális vákuumszelepen keresztül elkezdi elszívni a levegőt a formaüregből, miután az öntődugattyú elhagyta a töltőkamra betöltőnyílását (2. ábra).

2. ábra

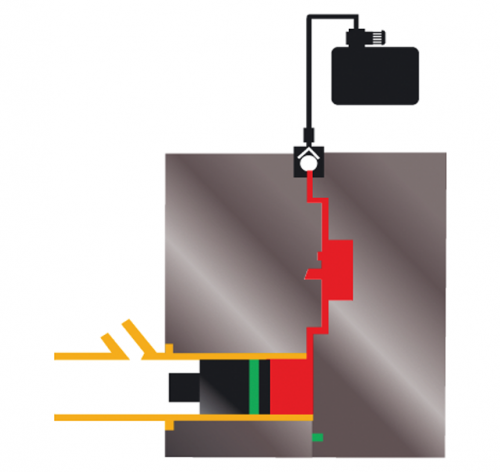

2. ábraA vákuumszelep és az elszívás mindaddig aktív, amíg a szerszámüreget meg nem töltjük a 2. nagy sebességű fázisban (3–5. ábra). A második fázisban az öntődugattyú sebessége, öntvénytől függően, 3–4 m/s között van. A tapasztalatok azt mutatják, hogy a mechanikai tulajdonságok miatt és a későbbi hőkezelhetőség érdekében is szükséges a formaüregben a 80–100 mbar abszolút nyomás elérése.

3. ábra

3. ábra 4. ábra

4. ábra 5. ábra

5. ábraHa az öntvényt a későbbiekben nem hőkezeljük, úgy csak kismértékű javulás tapasztalható a szakadási nyúlásban. Az AlSi10MnMg ötvözet esetén 5–7 százalék szakadási nyúlás érhető el ily módon. A mechanikai tulajdonságok nagymértékű változását csak magas hőmérsékletű oldó hőkezeléssel és az azt követő mesterséges öregítéssel lehet elérni. Ilyen hőkezelés a korábban említett T6 és T7 típusú hőkezelés, amikor az öntvényt 490 °C-ra hevítjük, majd 3–6 órán keresztül hőn tartjuk, hogy az oldódásnak legyen ideje végbemenni, majd ezt az állapotot gyors, vízben hűtéssel befagyasztjuk. Az öregítés során a hőmérséklet (170–250 °C) és a hőntartási idő (1–2 óra) megfelelő megválasztásával lehet a szakadási nyúlást vagy a folyáshatárt és a szakítószilárdságot beállítani.

Milyen út vezetett addig, hogy ezt az eljárást vállalatunk honosítani tudta? Az első kísérletek, melyeket hol kudarcok, hol sikerek kísértek, 2015 novemberében kezdődtek. Ezekből igen sokat tanultunk. Először is meg kellett tanulnunk a vákuumszivattyú és szelep működését, működtetését, e berendezések karbantartását. A vákuumöntés olyan szerszámkonstrukciót követel meg, amellyel biztosított a szerszám tömítettsége, közel szivárgásmentessége, hiszen, ha ez nem áll fenn, akkor a vákuumszivattyú nem képes létrehozni a 80–100 mbar abszolút nyomást. Ehhez olyan tömítésekre (zsinórtömítés) volt szükség, amelyek magas hőmérsékleten is ellátják feladatukat, nem égnek el. De nem csak a szerszámüreg tömítését kellett megoldani, hiszen az ún. kilökők mentén is szivároghat levegő a szerszámba. Így magát a kilökőszekrényt is le kellett tömíteni.

Újdonság volt számunkra az öntőgép lövési paramétereinek megfelelő beállítása is. Új gondolkodásmódra volt szükség a vákuumszivattyú és az öntőgép lövésvezérlésének összehangolásához. Külön optimalizálási folyamat volt az öntődugattyú-kenés és a formaleválasztó felvitel beállítása azzal a céllal, hogy minél kevesebb olyan anyag jusson a formaüregbe, amely hozzájárulhat a gázképződéshez, ezzel csökkentve a vákuum létrehozásának hatékonyságát, illetve növelve az öntvényben kialakuló porozitás mértékét. Sokat tanultunk az olvadékkezelés terén is. Az olvadék minősége szintén nagymértékben befolyásolja az anyagi inhomogenitások létrejöttét. Ki kellett dolgoznunk azokat a technológiákat és olvadékkezelési beállításokat, amelyek segítségével az olvadék gáztartalma, sűrűségindexe alacsonyan tartható, valamint gondoskodni kellett a megfelelő oxidmentesítésről is.

A tanulási folyamat sikerrel zárult, és a próbatesteken végzett mechanikai vizsgálatok visszaigazolták a táblázatban szereplő értékeket.

A tanulási folyamattal szinte párhuzamosan, idén márciusban kaptuk a Porsche AG részéről a felkérést egy jobb és bal oldali karosszériaelem gyártására, amelyek egyenként 1,5 kilogramm tömegűek, általános falvastagságuk pedig 2,5 milliméter. Az alkatrésszel szemben támasztott követelmények új szintet jelentettek számunkra: biztosítanunk kellett a szegecselhetőséget, a hegeszthetőséget és a darab oldó hőkezelhetőségét, mivel az elvárt mechanikai tulajdonságok csak így érhetők el (folyáshatár >150 MPa, szakítószilárdság >180 MPa, szakadási nyúlása >10%).

Az októberében elvégzett próbaöntések alapján mindkét alkatrész (a jobb és bal oldali változat egymás tükörképei) teljesíti az elvárt követelményeket, így nem áll semmi a prototípus-alkatrészek 2017. januári kiszállításának útjában. A 3–4. kép az öntvényt öntőcsatornáival együtt, illetve magát az öntvényt mutatja.

3. kép

3. kép 4. kép

4. képT7-es hőkezelés után megmunkáljuk, majd Helicoil betéteket szerelünk az öntvényekbe. Ezt követi a felületi passziválás és a kiszállítás.

5. kép

5. képÖntvényünket 2019-től a Porsche Mission E (5. kép) autókba építik be. Ebből a típusból várhatóan évente több mint a 30 ezer darabot gyártanak majd.•