A vályogtéglától a szénszálas szélturbináig

A kompozitok az utóbbi évtizedekben futottak be szédületes karriert, miközben már évezredek óta használ az ember ilyen típusú anyagokat.

A kompozitnak három nagyon fontos alkotóeleme van: az egyik a mátrixanyag, ami körbeöleli az erősítőanyagot, azaz a másik fontos alkotórészt, míg a harmadik összetevő a kettő közötti kapcsolatot biztosító átmeneti réteg, az úgynevezett interfész. Ennek az átmeneti rétegnek a minősége ugyancsak alapvető jelentőségű a kompozitok világában – a kompozitot magyarra lefordítva társított anyagként is szokás emlegetni. A cél az egyes összetevők előnyös tulajdonságainak „ötvözése”, és lehetőleg a káros tulajdonságaik kiküszöbölése.

Bizonyos anyagok társításával, kompozittá való összeépítésével – akár többféle erősítőanyag felhasználásával, vagy éppen több mátrixanyag kombinálásával – nagy szilárdságú, kiváló hővezető képességű, a felhasználó számára kedvező optikai vagy éppen mágneses tulajdonságú anyagunk lehet. Ha tudjuk, hogy egy alkatrésznek milyen igénybevételt kell elviselnie, akkor tudatosan fejleszthető erre a funkcióra alkalmas kompozit. A mátrixanyagok és az erősítőkomponensek felhasználásával olyan átmeneti réteg hozható létre, amilyen a kívánt célnak a legjobban megfelel.

„Már a vályogtégla is kompozitnak tekinthető. Ennél az ősi építőanyagnál a mátrix az agyag, az erősítőanyag a szalmatöredék. Ezt a kompozitot több ezer évvel ezelőtt már az egyiptomiak is alkalmazták” – említ egy idevágó fejezetet az emberiség történelméből Orbulov Imre Norbert, a Budapesti Műszaki és Gazdaságtudományi Egyetem Gépészmérnöki Kar docense, az Anyagtudomány és Technológiai Tanszék tanszékvezető-helyettese.

Napjainkban a kompozitok a modern anyagtudomány meghatározó részét jelentik, hiszen az élet számos területén van szükség különleges igénybevételre alkalmas anyagokra. Az űrtechnológia, a haditechnika, a repüléstechnika mellett például az autóipar is speciális anyagokat igényel. Nyilvánvalóan a hadiiparban folyó fejlesztésekről nincs információ, hiszen az itt alkalmazott technikákat nem verik nagydobra. Ugyanakkor éppen a hadiipari kutatásoknak (is) köszönhetően a mindennapi életben is egyre több kompozit jelenik meg.

A kompozitok egyik csoportosítási szempontja, hogy milyen típusú mátrixanyagot használtak fel. Ez alapján polimer-, fém- és kerámiamátrixú kompozitokról beszélünk. A hétköznapi életben az úgynevezett polimer mátrixú kompozitok terjedtek el a legnagyobb arányban. Ilyen anyag az üvegszál-erősítésű horgászbot, de ugyanebből gyártják a modern motorcsónakokat is. A hasonló anyagú csónakok előnye, hogy jóval könnyebbek, mint az alumíniumból készültek – nem mindegy, hogy melyiket kell kihúzni a vízből. Egy modern teniszütő, de egy tollaslabdaütő kerete is szálerősített, polimer mátrixú kompozit.

A fémmátrixú kompozitok kevésbé elterjedtek, és sokkal szűkebb területen alkalmazzák ezeket – elsősorban az űripar és a repülőgépgyártók építenek be ilyen anyagokat. Azért szűkebb az elterjedésük, mert a gyártástechnikájuk az előbb említettnél lényegesen bonyolultabb, ez a szempont pedig megmutatkozik az árukban is. Egy polimer mátrix anyagba – például az alapesetben viszonylag sűrű, de mégis folyékony epoxigyantába – könnyedén belekeverhetjük az erősítőanyagot. Ha ugyanezt alumínium alapanyaggal szeretnénk megtenni, nem ilyen egyszerű a helyzet, hiszen ezt a könnyű fémet először az olvadáspontja fölé kell melegíteni, ami színalumínium esetében 660 Celsius-fok. Már a kevergetés is csak védőkesztyűben képzelhető el, nem beszélve a nagy hőmérsékletből adódó egyéb veszélyhelyzetekről.

A fémmátrixú anyagoknál alapvetően az alumíniumot kedvelik, de a kutatók egyre nagyobb fantáziát látnak a magnéziumban is. Ezzel a fémmel csupán az a gond, hogy olvadt állapotban roppant reakcióképes, oxigén jelenlétében szinte robban – márpedig a levegő 28 százaléka oxigén.

A fémmátrixú kompozitok 90 százalékát olvasztásos technikával állítják elő, azaz folyadék állapotban van a mátrixanyag. A magnéziumtól azért vár előretörést Orbulov Imre Norbert, mert a megolvasztása nem igényel nagy energiát – az alumíniumhoz hasonlóan 650 Celsius-fok körül van az olvadáspontja –, a sűrűsége pedig kétharmada az alumíniuménak. Magnéziumhabot nagy mennyiségben még nem gyártanak, ám ennek is eljöhet az ideje. De kisebb mennyiségben már használják. Az igazán drága felső kategóriás fényképezőgépek hátoldala például ilyen kompozitból készül.

A kerámiamátrixú kompozitokat elsősorban olyan helyeken alkalmazzák, ahol nagyon nagy a súrlódó igénybevétel, azaz nagyfokú kopásnak van kitéve az alkatrész. Ilyen igénybevételre tipikus példa a fékbetét. (Meg nem erősített iparági hírek szerint a Formula–1-es autókban használt fékbetéteknél szénmátrixba szénszálakat tesznek.)

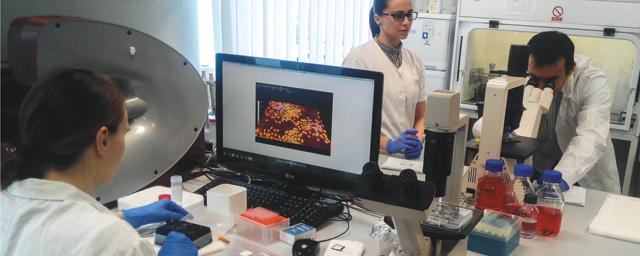

Az MTA Energiatudományi Kutatóközpont Műszaki Fizikai és Anyagtudományi Intézetében élvonalbeli kutatások folynak az egyik fontos kerámiával, a szilícium-nitriddel – az itt dolgozó kutatók az elsők között foglalkoztak szén nanocsövekkel erősített szilícium-nitrid kompozitokkal. A szilícium-nitrid azért érdekes, mert kiváló mechanikai és hőtechnikai tulajdonságai vannak. Kiemelkedő a hajlítási szilárdsága és a keménysége, ráadásul ezek a kiváló tulajdonságok magas hőmérsékleten (körülbelül 1200 Celsius-fokig) is megmaradnak, emellett az anyag jól bírja az erős hőingadozásokat is. Mivel csak nagy nyomáson állítható elő megfelelő mennyiségben, viszonylag drága.

A kompozitok fejlesztését nemcsak az generálja, hogy egyre több helyen van szükség extrém igénybevételnek ellenálló anyagokra, hanem környezetvédelmi szempontok is támogatják ezt a kutatási irányt. Ha kisebb tömegű autót kell megmozgatni egy motornak, akkor a motor kevesebb üzemanyagot fogyaszt – a kompozitok előállításának egyik mozgatórugója éppen a súlycsökkentés. Kisebb tömegű, kisebb fogyasztású autók a fenntartható fejlődést szolgálják. De nem csak itt szempont a minél kisebb súly. Egyre-másra épülnek szélerőművek – ezeknél sem mindegy, hogy a légáramlás milyen tömegű (tehetetlenségi nyomatékú) lapátokat forgat meg. A polimer mátrixú, szálerősítéses anyagból készült lapát könnyebb, mint egy fémvázas. Más szavakkal: ugyanolyan tömegű kompozit lapát jóval nagyobb átmérőjű lehet, mint egy fémből készült – és ezzel több áramot termelhet.

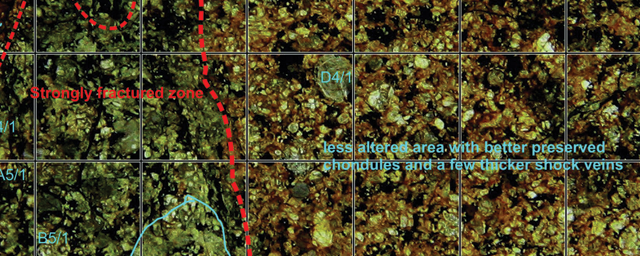

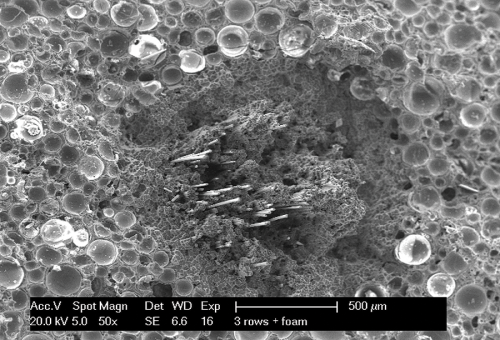

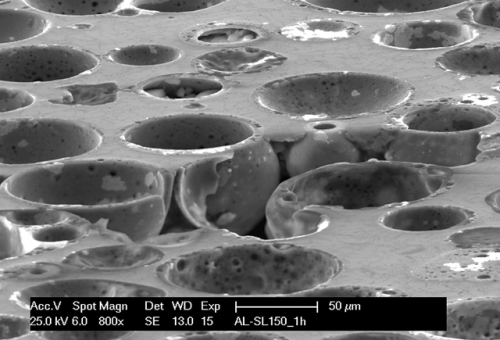

A kompozitok speciális ága a fémhaboké – ezzel foglalkozik Orbulov Imre Norbert, aki a szintaktikus fémhabokat kutatja. Ez esetben különleges részecskék erősítik a fémmátrixot. Meg is mutatott egyet. Az asztalán fekvő kompozit alapanyaga alumínium, aminek a súlya jóval kisebb, mint a tömbalumíniumé. Közelebbről megnézve apró pöttyöket lát az ember a fémfelületén – kerámialabdacsok a pöttyök. Ez a labdacs olyan, mint a focilabda: belül üreges, amit egy vékony héj vesz körül. A labdacsok a teljes térfogat 60 százalékát töltik ki, ennek köszönhető, hogy a fémhab sűrűsége – 1,4-1,5 gramm/köbcentiméter – nagyjából fele a tömör alumíniuménak – ami 2,7 gramm/köbcentiméter. Ennek a fémhabnak igen nagy a mechanikai energiaelnyelő képessége. Éppen ebből következik lehetséges felhasználási területe: ott vehetik hasznát, ahol hirtelen fellépő nagyon nagy erőhatásokat kell csillapítani. Ilyen feladatot lát el a gépkocsik lökhárítója. Logikus, hogy akkor készüljön fémhabból a lökhárító, de a logikát felülírja az anyagi megfontolás. Ez az anyag olyan drága, hogy a tömeggyártásban érdekelt cégek vezetőiben fel sem merül az alkalmazása. A 2013-ban Junior Prima Díjjal elismert Orbulov Imre Norbert információi szerint egyetlen cég használ nagy sorozatban gyártott autójában ilyen típusú alkatrészt. Az Audi Q7-es luxusautó csomagterében van egy védőháló, amely nagyobb fékezésnél megóvja az utasokat attól, hogy a csomagok sérülést okozzanak nekik. A hálót rögzítő két apró elem készült fémhabból. Az Audinál is luxusabb Ferrariknál a vezető- és utasoldali küszöb egyik elemét gyártják fémhabból.

Szintaktikus fémhab, Orbulov Imre Norbert – a BME GPK Anyagtudomány és Technológia Tanszék laborjában készült – elektronmikroszkópos felvételei

Szintaktikus fémhab, Orbulov Imre Norbert – a BME GPK Anyagtudomány és Technológia Tanszék laborjában készült – elektronmikroszkópos felvételei A fémhabok fejlesztői úgy gondolták, hogy ezeket az anyagokat elsősorban az autóiparban használják majd, de tévedtek. Ígéretesebb alkalmazási területnek tűnik az építészet, ahol kétféle szempontnak is megfelel a fémhab. A különleges kialakítású fémhabbal dekorálni lehet az épületek külső felületét – a műegyetemi docens úgy tudja, hogy az épülő diósgyőri futballstadiont is ilyen anyaggal díszítik majd –, hiszen a fémhabok nem hasonlítanak egymásra, mindegyik különböző, egyedi. Belső burkolatok is készülhetnek ebből a speciális fémből. A másik szerepkör a védelmi funkció. A kiváló energiaelnyelő képesség az épületek védelmét is szolgálhatja. Pánikszobát alakíthatnak ki ilyen anyag felhasználásával, de az egyetemi docens információi szerint az iraki amerikai nagykövetség épületét is fémhabbal megerősítve építették. A fémhab ugyanis tompíthatja egy esetleges terrortámadás okozta robbanás erejét: nem robbannak be, csupán megremegnek a falak. Az energiaelnyelő képesség kihasználására viszonylag vastag – 25-30 milliméter – lap kell ebből az anyagból. Ilyen méretben harcászati járművekbe is érdemes beépíteni, hiszen emberéleteket menthet.

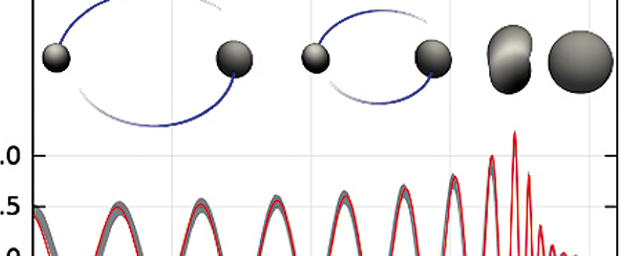

A fémhabokkal az űrben is kísérleteznek. A nemzetközi űrállomáson dolgozó űrhajósok mikrogravitációs környezetben alumíniumport kevernek össze valamilyen gázképző porral – utóbbi általában titán-hidrid vagy kalcium-karbonát. A gázképző anyagok az alumínium olvadáspontja körüli értéken bomlanak – a titán-hidridből hidrogén, a kalcium-karbonátból szén-dioxid szabadul fel. Ezek a gázok a megolvadt alumíniumot felfújják – hasonló szerkezet alakul ki, mint amikor tusfürdőt öntünk a fürdővízbe.

A mikrogravitációban végzett kísérletek unikális lehetőséget nyújtanak olyan anyagtudományi problémák megoldásában, amelyek máshogy nehezen, vagy egyáltalán nem tisztázhatók. Az anyagok konténermentes (lebegtetéses) olvasztása/megszilárdítása a technológiai gyakorlatban megszokottnál jóval nagyobb túlhűtés (olvadásponttól való távolság) megvalósítását teszi lehetővé. A mikrogravitációs környezet másik alapvető jellemzője, hogy a fajsúlykülönbség miatti áramlások nagyságrenddel kisebbek, ami a megszilárdulás során fellépő fizikai folyamatok kísérleti szétválasztását teszi lehetővé, s így a kísérletek értelmezése lényegesen egyszerűbb – olvasható a Magyar Tudomány tavaly szeptemberi számában megjelent Anyagtudomány a világűrben: Kutatások az MTA Wigner Fizikai Kutatóközpontban című cikkben. Bár az űrkísérletek meglehetősen drágák, sok esetben indokolt az alkalmazásuk a várható haszon ismeretében. A Kutatóközpontban működő Számítógépes Anyagtudományi Csoport több mint egy évtizede vesz részt ilyen jellegű kutatásokban, amelyeknél a mikroszerkezet kialakulásának matematikai modellezésével támogatták-támogatják az űrkísérletek értelmezését. Így egyebek mellett hozzájárultak a nagyobb hőmérsékleten működő gázturbinalapátok létrehozásához, valamint a javított tulajdonságú lágy- és keménymágneses anyagok, az ólommentes önkenő csapágyanyagok és a speciális optikai tulajdonsággal rendelkező szubmikronos mintázatú anyagok kifejlesztéséhez.

2014-ben a Számítógépes Anyagtudományi Csoport és az Aluinvent Zrt. együttműködést kezdett az alumíniumalapú habok vizsgálatára és fejlesztésére. Nem véletlen ez a kapcsolat, hiszen a cég műszaki igazgatója, Babcsán Norbert (2014-ben az egyik Jedlik Ányos-díjas) több mint öt évet töltött külföldi kutatóintézetekben, így jelentős szerepe volt a NASA-nak értékesített űrkemence fejlesztésében és amerikai tesztjeiben. 2012 augusztusától az Aluinvent Zrt. keretei között a fémhabgyártásban dolgozik, munkájának eredményeként hosszú távú szerződést kötöttek az Európai Űrügynökséggel alumíniumhab termékek előállítására. Babcsán Norbertnek Magyarországon eddig három szabadalma van, továbbá európai és amerikai szabadalmak, illetve szabadalmi bejelentések fűződnek a nevéhez. A hanghullámok segítségével végzett fémhabosítási eljárása unikális, az így előállított fémhabok áttörést jelenthetnek az eddig használt anyagok területén, amit a 2011-ben Dél-Koreában rendezett fémhab világkonferencián elnyert legjobb előadói díj is fémjelzett. A szakember nanorészecskéket tartalmazó habosítható ötvözetet, titánhabokat és habvizsgáló berendezést is fejlesztett. Az eredménylista lenyűgöző, ám ez még nem jelenti azt, hogy minden ötletből ígéretes termék lesz.

A gyógyszeriparban tízezer vizsgált molekulából mindössze egyből lesz gyógyításra alkalmas hatóanyag – az anyagtudományban ennél sokkal jobbak az arányok. Az ötletek egy része itt is hamvába holt, de minden ötödik-hatodik elgondolás bejön. A kutatóegyetemeken, így a Műegyetemen is vannak ötletek, hogy miként lehet előnyös tulajdonságú anyagokat előállítani. A cégek ellenben egy adott problémára keresnek anyagtudományi megoldást, s nem egy új anyagnak keresnek gyakorlati alkalmazást. Természetesen arra is van példa, hogy évtizedek múlva találnak funkciót egy kutatóintézeti fejlesztésre. A megannyi sikeres kompozitnak köszönhető, hogy az anyagtudományon belül ez az egyik népszerű kutatási terület. De nem egyeduralkodó. Egy a többi fontos ágazat közül – az anyagtudományban ugyanis nincs egyetlen olyan kutatási irány, amely egymaga lefedné a terület nyolcvan-kilencven százalékát. A műegyetemi docens szerint jól jellemzi a helyzetet, hogy a web of science honlapon a kompozit kifejezésre néhány százezer találatot dob ki a kereső – ami igen szép eredmény, hiszen az űrkutatásra is hasonló nagyságrendű találat érkezik.

Az anyagtudományon belül a bioanyag izgalmas hívószó – és már ez a terület is kilépett a laboratóriumi környezetből.

Másfél éve biokompozit-üzemet nyitott Győrben a Meshlin Composites Zrt., ahol prototípusokat és egyedi megrendeléseket gyártanak. Ez a cég tervezi a magyar találmánynak számító lánc nélküli Stringbike kerékpár biokompozit-vázas változatát, amelynek legfőbb piaca Észak-Amerika lesz, ahogy más termékeik esetében sem régiós, hanem túlnyomóan nyugat-európai, később amerikai értékesítéssel számolnak. Ezeknek az anyagoknak az előállítása azonban ma még drágább, mint fosszilis társaiké.

Néhány éve ugyancsak kurrens ágazat a nanotechnológia – napjainkban nem nagyon lehet pályázatot nyerni, ha abban nem szerepel a nano kifejezés. A népszerűség azonban nem egyenlő a hétköznapi használhatósággal. Erre példa a grafén. A 2010-es fizikai Nobel-díjat Andrej Geim és Konsztantyin Novoszelov orosz származású fizikusok kapták a grafénnel kapcsolatos kutatási eredményeikért. A grafén az utóbbi évek sztárja az anyagtudományokban: egy teljesen új matéria, amelynél vékonyabbat és erősebbet eddig nem ismertünk. Igen gyorsan számos módszert dolgoztak ki az előállítására, azonban még nem sikerült megalkotni egy viszonylag olcsó, nagy tömegű előállítást is lehetővé tevő eljárást. Pedig a grafént műanyaggal keverve kiváló tulajdonságú anyagok állíthatók elő, amelyek vezetik az áramot, erősek, könnyűek és a hőnek jobban ellenállnak: űreszközök, repülőgépek, sőt autók anyagában találkozhatnánk velük. De még nem találkozunk, pedig ígéretes kísérletek szerint nyomtatott áramkörök, mi több, ultrakönnyű golyóálló mellények is készülhetnek ebből az anyagból. Orbulov Imre Norbert szerint a grafén térhódítását ugyanaz a probléma hátráltatja, mint a fémhabokét: mindkettőt a hagyományos anyagoknál jóval drágábban lehet előállítani. Ha kitalálják az olcsó gyártástechnológiát, nagyon gyorsan megjelennek ezek az anyagok a hétköznap használatos termékekben.

A környezetvédelem az anyagtudományi kutatásoknál is alapvető szempont. Az egyik hasznos hozadék a korábban említett súlycsökkenés, hiszen ennek nyomán például a motor kisebb tömeget mozgat, ebből következően kisebb az üzemanyag-felhasználás. A másik irány az újrahasznosíthatóság. Az autóiparban igen szigorú normák szabályozzák, hogy a forgalomból kivont gépjármű hány százalékát kell újrahasznosítani – egészen pontosan 2015. január 1-jétől 95 százalékos újrahasznosítási arány az elvárás, azaz a járművek tömegének alig 5 százaléka kerülhet ezután a lerakókba. Ez az előírás a fémmátrixú kompozitokat kevésbé érinti érzékenyen, hiszen olvasztással a fém kinyerhető. A polimerek egy részénél ellenben gond lehet, hiszen egy szénszálas epoxigyantával még nem tudunk mit kezdeni. Éppen ezért indulhat el az újrahasznosítható műanyagok vagy lebomló polimerek fejlesztése.

Az anyagtudomány egyik kihívását a fúziós erőművek anyagainak a megalkotása jelenti. Az atomerőmű az atommagok széthasítására épül, vagyis nagy tömegszámú elemekből kisebbek keletkeznek; eközben energia szabadul fel, továbbá hasadási termékek, illetve azok bomlástermékei keletkeznek. Az atommagfúzió során viszont kis tömegszámú atomokat egyesítenek hatalmas hőmérsékleten és/vagy nyomáson. Az egyesülés, azaz fúzió során energia szabadul fel. Míg az atommaghasadás esetében a láncreakció szabályozása és leállítása a nagy feladat, addig a fúzió esetén a reakció megfelelő körülményeinek biztosítása jelent problémát. A fúzióhoz ugyanis olyan közel kell egymáshoz kényszeríteni az atommagokat, hogy az azonos töltésű részecskék közt fellépő taszítás helyett az atommag belsejében érvényesülő erős kölcsönhatás jusson érvényre. Ehhez azonban 150 millió Celsius-fokos plazmát (ionizált gázt) kell előállítani, amit csak erős mágnesekkel lehet úgy egyben tartani, hogy ne érjen hozzá a reaktor vákuumkamrájához, ugyanis ha bármihez hozzáérne, azonnal lehűlne, és a reakció megállna. A franciaországi Cadarache-ban épülő International Thermonuclear Experimental Reactor (ITER) nevű kísérleti fúziós reaktorhoz tervezett erős, szupravezető elektromágnesek működéséhez rendkívül alacsony, mínusz 270 Celsius-fokos hőmérsékletre van szükség. A reaktoron belül található plazma ugyanakkor több tízmillió fokos, a reaktor acélszerkezete pedig 100–300 Celsius-fokra melegszik fel. A körülbelül 15 milliárd eurós költségvetésű ITER építéséhez a mérnököknek olyan szerkezetet kell létrehozniuk, amely kibírja ezt a hőterhelést. Ennek a problémának a megoldása hatalmas kihívás a szakmának – itt szintén megoldást jelenthet a kompozit anyagok alkalmazása.

A jövő egyik útja a nagy szilárdságú acél- és könnyűfém-ötvezetek fejlesztése – jósol Orbulov Imre Norbert, aki ugyanakkor úgy látja, hogy az általunk ismert anyagokból többé-kevésbé kihoztuk a maximumot. Új ötlet kellene, ami érdemi előrelépést jelent. Nincs ok a csüggedésre, hiszen ezen a területen folyamatosan új kapuk nyílnak, új tulajdonságú anyagokat lehet előállítani, olyan jelenségekkel szembesülhet a kutató, amivel korábban nem találkozott.•